焊接设备作为现代制造业的“工业缝纫机”,在金属材料加工领域扮演着至关重要的角色。从航空航天的高端装备制造到汽车船舶的大规模生产,从建筑工程的结构连接到家用电器的精密组装,焊接设备的应用范围广泛且深入。随着制造业的转型升级和新兴领域的快速崛起,焊接设备行业正经历着深刻的技术变革和市场重构,其发展态势对全球产业链格局产生着重要影响。

(一)技术迭代加速,智能化与自动化成主流

根据中研普华产业研究院发布的《》显示,近年来,焊接设备技术呈现出从自动化向智能化跨越的发展趋势。在精密化与高效化方面,激光焊接、电子束焊接等高能束流技术凭借其极窄热影响区和微米级精度控制能力,在航空航天钛合金结构件、新能源汽车电池托盘等高端制造领域得到广泛应用。这些技术不仅提高了焊接质量,还显著提升了生产效率。

智能化与自适应化是当前焊接设备技术发展的另一重要方向。AI算法与多传感器融合技术的应用,使焊接设备具备了自主决策能力。通过实时采集电弧电压、熔池温度等参数,焊接设备能够动态调整焊接路径与能量输入,从而在复杂工况下实现高质量焊接。例如,在汽车白车身焊接中,智能焊接机器人的一次合格率得到大幅提升,生产效率也显著提高。

模块化与柔性化设计则满足了小批量、多品种生产的需求。模块化焊接工作站通过快速换模系统,能够在短时间内实现工艺切换,提高生产线的柔性度。这种设计使得企业能够更加灵活地应对市场变化,降低生产成本。

(二)市场格局多元化,全球竞争与合作并存

全球焊接设备市场呈现出“三极竞争”的态势。欧美地区凭借在高端市场的垄断优势,德国通快、美国林肯电气等企业通过掌握IGBT电源技术、激光发生器核心专利等关键技术,占据着航空航天、核电等高端市场的主导地位。这些企业在技术研发、产品质量和品牌影响力方面具有显著优势,为高端制造业提供了可靠的焊接解决方案。

中日两国在中端市场展开激烈竞争。中国企业在性价比优势和本地化服务的支持下,在汽车制造、通用机械等领域与日本企业形成对峙。近年来,中国企业在新能源汽车电池包焊接等领域取得突破,推出的激光焊接工作站设备投资成本大幅降低,但焊接速度与精度达到国际水平,已进入全球头部车企供应链。日本企业则凭借其在技术研发和产品质量方面的长期积累,在中端市场保持着一定的竞争力。

新兴市场如印度、越南等国通过承接产业转移,催生了本土焊接设备需求。当地企业针对摩托车车架焊接等特定场景开发专用机器人,成本较进口设备显著降低,在本土市场占有率快速提升。这些企业的崛起为全球焊接设备市场带来了新的竞争力量。

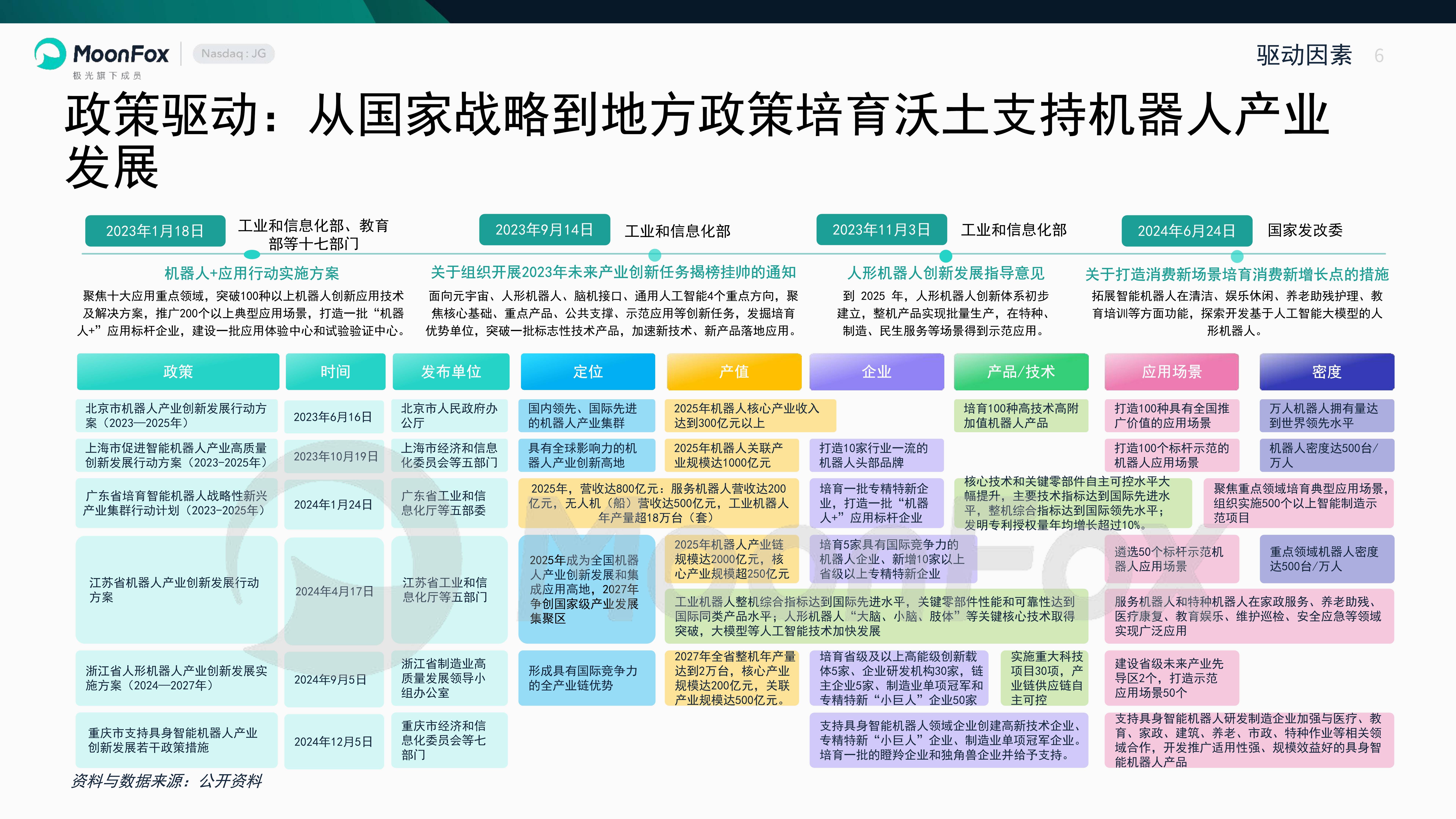

(三)政策导向明确,推动行业绿色转型与安全发展

全球政策环境对焊接设备行业形成“倒逼—引导”双重作用。在绿色制造方面,各国政府通过制定严格的环保法规和能效标准,推动焊接设备向低能耗、低排放方向发展。例如,欧盟实施的碳排放交易体系对焊接设备的能源效率提出了更高要求,促使企业加大在节能技术研发方面的投入。

在产业安全方面,政府通过政策支持鼓励企业加强自主创新,提高关键核心技术的自主可控能力。例如,中国政府将提高焊接机器人及其主要部件的国产化率作为“十四五”期间焊接设备行业发展的主要任务,推动行业向高端化、智能化、绿色化方向发展。

(一)需求端:下游行业升级驱动需求多元化

焊接设备的需求主要来自制造业的多个领域,不同行业对焊接设备的需求特点和趋势各有不同。

汽车制造行业是焊接设备的主要需求方之一。随着新能源汽车的快速发展,对焊接设备的需求呈现出新的特点。新能源汽车电池托盘、电机壳体等部件的焊接需要高精度、高效率的焊接设备,推动了激光焊接、搅拌摩擦焊等先进焊接技术的应用。同时,汽车轻量化趋势也对焊接设备提出了更高要求,铝合金、镁合金等轻质材料的焊接需求增加,促使焊接设备企业加大在轻质材料焊接技术研发方面的投入。

航空航天行业对焊接设备的需求主要集中在高端装备制造领域。航空航天产品对焊接质量和可靠性要求极高,需要采用先进的焊接技术和设备。高能束流焊接、真空电子束焊接等技术在航空航天领域得到广泛应用,用于焊接钛合金、高温合金等难焊材料。随着航空航天产业的快速发展,对高端焊接设备的需求将持续增长。

建筑工程行业对焊接设备的需求主要集中在钢结构焊接领域。随着城市化进程的加快和基础设施建设的不断推进,钢结构建筑的应用越来越广泛。钢结构焊接需要大量的焊接设备,对设备的稳定性和可靠性要求较高。同时,建筑工程行业对焊接效率也有一定要求,推动了自动化焊接设备的应用。

(二)供给端:产能扩张与结构优化并行

从供给端来看,全球焊接设备产能呈现扩张态势。中国作为全球最大的焊接设备生产国,产能规模持续扩大。近年来,中国企业在技术研发和产品创新方面取得显著进展,中低端焊接设备的性价比优势进一步凸显,在国际市场上的竞争力不断增强。同时,中国企业在高端焊接设备领域也取得突破,部分产品达到国际先进水平,开始进入高端市场。

在供给结构方面,行业正经历着优化升级。高端焊接设备的供给能力不断提升,进口替代趋势明显。随着国内企业在技术研发方面的投入增加,高端焊接设备的国产化率逐步提高,降低了国内高端制造业对进口设备的依赖。中低端焊接设备市场则面临着激烈的竞争,企业通过提高产品质量、降低成本等方式提升市场竞争力。

(一)技术融合深化,催生新型焊接解决方案

未来,焊接设备行业将迎来技术融合的新浪潮。AI与数字孪生技术的深度渗透将推动焊接设备向智能化、数字化方向发展。通过构建焊接过程的数字孪生模型,企业可以在虚拟环境中对焊接工艺进行优化和验证,减少实际生产中的试错成本。同时,AI算法可以实现对焊接质量的实时监测和预测,提前发现潜在问题,提高生产效率和产品质量。

“设备+耗材+维护”全生命周期服务模式将逐渐成为主流。企业不仅提供焊接设备,还提供焊接耗材和设备维护服务,通过按焊接米数收费等模式,实现与客户利益的深度绑定。这种模式可以提高客户设备的利用率,降低客户的运营成本,同时为企业带来稳定的收入来源。

(二)市场拓展加速,新兴领域与区域成增长点

新兴领域的发展将为焊接设备行业带来新的市场机遇。新能源汽车、海洋工程、轨道交通等领域的快速发展,对焊接设备的需求将持续增长。例如,新能源汽车电池托盘、电机壳体等部件的焊接需要高精度、高效率的焊接设备,为激光焊接、搅拌摩擦焊等先进焊接技术提供了广阔的市场空间。海洋工程领域对焊接设备的耐腐蚀性、可靠性要求极高,推动了特种焊接设备的研发和应用。

在区域市场方面,新兴经济体将成为行业增长的新引擎。随着印度、东南亚等地区制造业的崛起,对焊接设备的需求将不断增加。这些地区劳动力成本较低,制造业发展潜力巨大,为焊接设备企业提供了广阔的市场空间。同时,国内企业可以借助“一带一路”倡议,加强与沿线国家的合作,拓展国际市场。

(三)绿色发展成为共识,环保节能技术受关注

在全球应对气候变化的大背景下,绿色发展已成为焊接设备行业的共识。环保节能技术将受到更多关注,低能耗、低排放的焊接设备将成为市场主流。例如,采用逆变技术的焊接电源具有高效节能的特点,能够显著降低能源消耗。同时,企业将加大对焊接烟尘净化、噪声控制等环保技术的研发和应用,减少焊接过程对环境的影响。

循环经济理念也将在焊接设备行业得到更广泛应用。企业将加强对废旧焊接设备的回收利用,提高资源利用效率。同时,在产品设计阶段,将考虑产品的可拆卸性和可回收性,降低产品全生命周期的环境影响。

欲了解焊接设备行业深度分析,请点击查看中研普华产业研究院发布的《》。