工业视觉检测是指利用光学成像、图像处理、计算机视觉及人工智能技术,对工业生产过程中的产品、设备、材料等进行非接触式质量检测、缺陷识别、尺寸测量及性能评估的系统性技术。

图片来源于网络,如有侵权,请联系删除

其核心价值在于通过模拟人类视觉系统,赋予机器高精度、高速度的感知能力,实现生产流程的智能化升级。在智能制造2025战略与工业数字化转型的双重驱动下,该技术已成为工业4.0的核心感知层,推动制造业从“机器替代人工”向“智能决策中枢”跃迁。

2024年全球机器视觉市场规模达1105亿元,中国市场规模为207.17亿元,占全球18.75%份额。预计2025年中国市场规模将突破210亿元,2028年将达385亿元,2024-2028年复合增长率约20%。

这一增长得益于制造业对提质增效的迫切需求,以及新能源、半导体等新兴领域对高精度检测技术的爆发式需求。

国家统计局数据显示,我国制造业自动化和智能化改造率每提升1个百分点,工业视觉设备安装量激增15万台,市场脉搏的每一次跳动,都映射着产业升级的迫切需求。

一、智能制造浪潮下,工业视觉检测站上风口

伴随“中国制造2025”战略的深入推进与全球工业智能化浪潮的高涨,工业视觉检测技术凭借其非接触、高精度、高效率的独特优势,已成为现代制造业质量控制、制程监控与自动化升级的关键支柱。

从汽车零部件的精密测量到半导体芯片的纳米级缺陷识别,从食品包装的标签检测到锂电池极片的涂布瑕疵筛查,工业视觉系统如同“智能之眼”,深度融入工业生产的各个环节。

二、现状剖析:行业处于高速增长期,国产化进程加速

市场规模持续扩大,增速领跑全球:

工信部《智能检测装备产业发展行动计划(2023-2025年)》明确指出智能检测装备在制造业中的核心地位。国家统计局数据显示,2023年我国工业机器视觉市场规模突破260亿元,同比增长30.6%,显著高于全球平均水平。

中研普华产业研究院最新发布的指出,消费电子、新能源(光伏、锂电池)、半导体、汽车四大领域贡献了超75%的市场需求。

其中,新能源汽车三电(电池、电机、电控)检测、光伏硅片及电池片全流程检测成为最大增量来源。

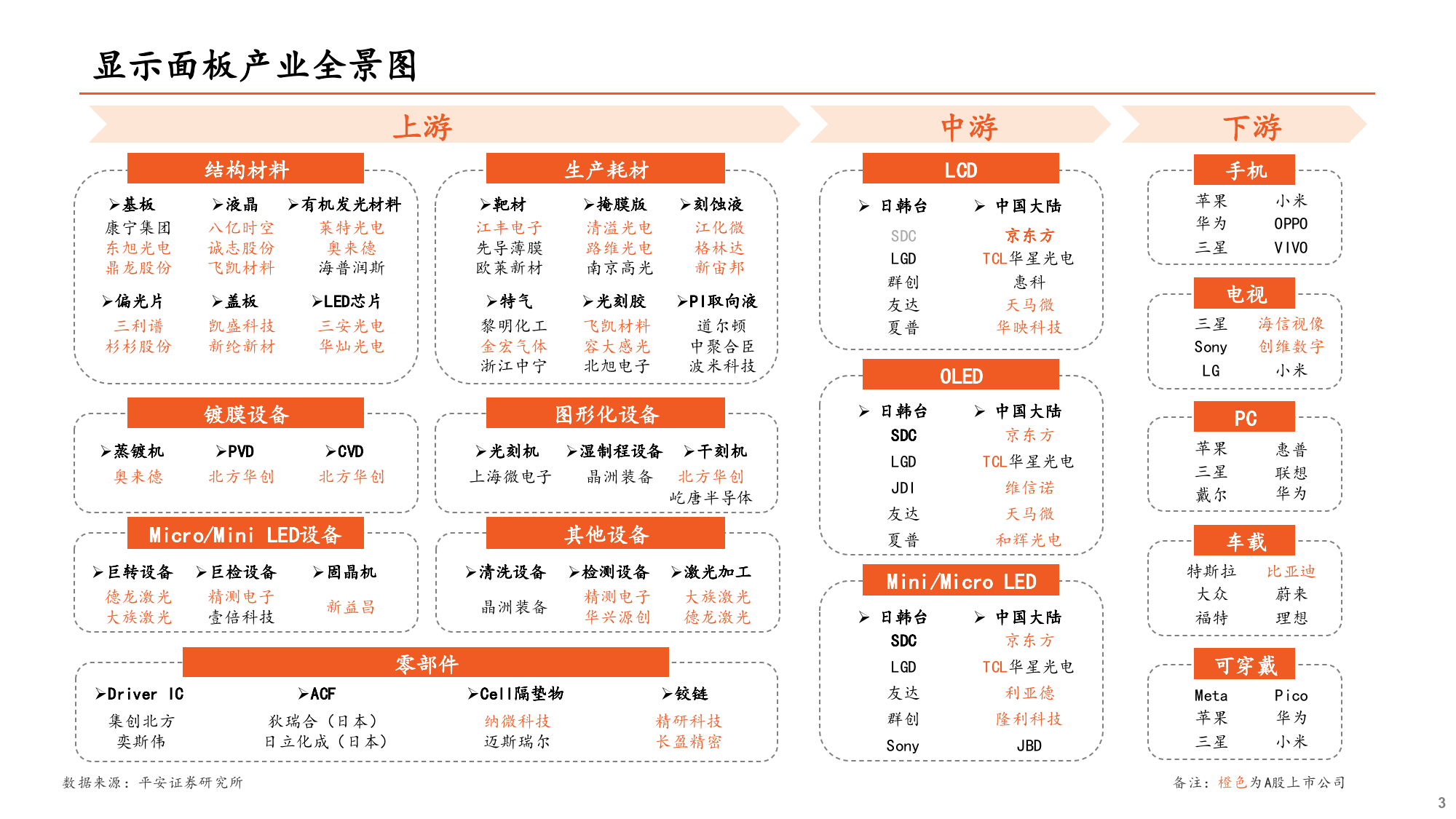

产业链结构清晰,软硬件协同发展:

上游(核心零部件): 光源、工业镜头、工业相机(含CMOS/CCD图像传感器)、图像采集卡、核心算法库(底层图像处理、AI框架)是关键。目前高分辨率相机、高端镜头、特定算法仍被基恩士(Keyence)、康耐视(Cognex)等国际巨头主导,但国产CMOS传感器(如韦尔股份、格科微)、光源(如奥普特)已实现较大突破。

中游(设备/系统集成): 分为视觉引导装备(定位、分拣等)和视觉识别/测量装备(缺陷检测、尺寸测量等)。中研普华数据显示,国内系统集成领域较为分散,TOP10厂商市场份额合计不足25%,竞争激烈但孕育着大量创新企业。

下游(应用领域): 几乎覆盖所有先进制造业,渗透率正从“点”(单站检测)向“线”(全流程监控)和“面”(工厂级智能质控)快速扩展。

竞争格局:国际巨头占优,国产厂商加速追赶

凭借深厚技术积累和品牌效应,基恩士、康耐视、海克斯康等国际巨头在高端市场(如半导体前道检测、复杂精密测量)仍占据优势。国家发改委宏观经济研究院的分析指出,高端核心器件和软件的国产化率不足30%,是产业安全的关注重点。

国产厂商凭借性价比、本地化服务和定制化能力强势崛起。 如奥普特(OPT)在光源和视觉系统方面实力突出;海康机器人、凌云光在多个通用领域占据重要份额;华兴源创、精测电子在半导体和面板检测领域不断突破;天准科技在精密测量和AI视觉应用领先。 中研普华认为,国内龙头企业正逐步从单纯设备商向综合解决方案提供商转型,软件(特别是AI算法)和服务能力的价值占比显著提升。

核心驱动因素:

政策强力支持: 《“十四五”智能制造发展规划》、《数字中国建设整体布局规划》等国家战略,以及地方政府对智能制造技术改造的补贴政策,为行业发展注入强劲动力。

制造业转型升级迫切需求: 劳动力成本上升、质量要求提高、柔性生产需求增加,倒逼企业采用自动化、智能化质检手段。国家统计局数据显示,制造业人员平均工资近五年年复合增长率超过8%。

技术迭代融合(2D -> 3D & AI): 3D视觉技术(线激光、结构光、双目立体)在引导装配、三维测量领域加速应用;深度学习和人工智能在复杂缺陷识别、预测性维护方面展现出颠覆性潜力。中研普华调研显示,嵌入AI算法的视觉系统项目占比已从2020年的不足15%跃升至2023年的近50%,成为行业制高点。

新兴产业爆发式需求: 锂电池在制造过程中的极片涂布对齐度、焊点质量、密封检测等环节对视觉精度要求极高;光伏硅片薄片化带来的隐裂检测挑战等,均驱动对高端视觉系统的需求。

行业发展痛点:

高端核心器件依赖进口: 高分辨率高速相机、高端光学镜头、高性能传感器等仍受制于人。

复杂场景下的稳定性与适应性: 面对多样化的产品材质、反光、环境光干扰等,算法的鲁棒性和适应性仍有提升空间。

人才缺口巨大: 兼具光学、算法、软件、机电和行业工艺知识的复合型人才极其稀缺。

非标定制化成本高: 大量应用需定制化开发,项目周期长、成本高,中小企业应用门槛相对较高。

四、投资前景预测与核心趋势

市场规模预测:

综合中研普华产业研究院模型、工信部发展规划目标及行业增长率分析,预计到2027年,中国工业机器视觉市场规模将突破500亿元,2023-2027年年复合增长率(CAGR)保持在25%以上,成长确定性极高。

核心增长赛道:

3D机器视觉: 在物流分拣、无序抓取、三维检测等场景中不可或缺,增速将显著高于2D视觉。中研普华预测,其渗透率将从目前的约20%提升至2027年的35%以上。

AI驱动的智能视觉检测: 深度学习在微小缺陷检测、分类、异常发现方面表现卓越。生成式AI(AIGC) 在数据生成(模拟缺陷样本)、自动化标注、提升算法泛化能力的潜力巨大,是技术突破的风口。

特定新兴领域: 动力电池视觉检测设备市场(电芯装配段、模组PACK段)、半导体前道/后道检测设备、光伏电池串EL/PL检测、Micro/Mini LED巨量转移及缺陷检测。

国产替代加速: 在中美科技竞争背景下,核心零部件(相机、镜头、软件算法平台)的自主可控成为国家意志和企业刚需,国产替代空间广阔。

竞争格局演变趋势:

“软”实力成为核心竞争力: 拥有底层算法、AI模型能力及行业知识库(Know-How)沉淀的企业将构筑深厚护城河。

平台化与生态化发展: 头部厂商将构建视觉算法平台或云服务平台,吸引开发者,提供标准模块+行业SDK,降低开发门槛。

跨界整合加剧: AI算法公司、自动化集成商、传统设备商、互联网巨头(布局AI及云计算)纷纷入局,边界日趋模糊,合作与竞争并存。

集中度有望提升: 随着技术门槛提高和应用复杂度增加,具备核心技术和资金优势的龙头企业市场份额有望扩大。

中研普华投资价值研判:

上游器件突破机会: 关注在高速/高分辨率相机、高端镜头、特定光源技术取得突破的国产厂商。

软件与AI算法领先企业: 具备深厚算法功底、跨行业应用能力、拥有自主可控算法平台的企业潜力巨大。

深耕高增长细分领域的系统集成商: 在新能源、半导体、特定工艺段(如汽车车身视觉引导装配、食品饮料标签检测)有深厚积累和成功案例的解决方案提供商。

关注技术创新方向: 生成式AI结合工业视觉、嵌入式边缘视觉计算、云端协同质检系统是重要突破点。

五、风险提示

技术迭代风险: AI算法、3D视觉等技术快速发展,企业需持续高强度研发投入以维持竞争力。

下游行业波动风险: 消费电子、新能源等行业存在周期性波动,可能影响设备投资节奏。

竞争加剧风险: 新进入者增加、行业价格战可能导致短期盈利承压。

人才流失风险: 核心技术人才的稳定是企业保持竞争优势的关键。

国际贸易与供应链风险: 高端芯片、传感器等关键器件的潜在供应链风险需时刻关注。

工业视觉检测作为人工智能与先进制造深度融合的典范,正处于技术红利释放与市场需求爆发的黄金交汇期。在政策、技术、产业升级的三重驱动下,中国工业视觉检测行业前景广阔,潜力巨大。

未来的胜负关键,在于谁能更敏锐地捕捉工业场景中的微小痛点,并用智能之眼将其转化为效率的跃迁。

国产力量在硬件突围、算法登高、生态构建的道路上正经历蜕变与成长,从追赶者到挑战者、甚至领跑者的转变虽非一蹴而就,但势不可挡。

投资者应深刻理解技术变革方向、细分领域增长逻辑及企业的核心竞争壁垒,抓住智能制造升级浪潮中的“视觉革命”机遇。中研普华产业研究院将持续关注该领域的技术演进、商业落地与竞争格局变迁,为产业参与者和投资者提供深度洞见。